Partes de uma correia transportadora

As partes de uma correia transportadora repousam sobre a chamada estrutura, fornecendo a estrutura e o suporte para os demais componentes da correia, assim como acontece nas máquinas com as correias dentadas industriais. É composta por uma série de elementos, como estruturas de aço, rolos e suportes, que garantem a estabilidade e resistência do sistema. A estrutura deve ser robusta o suficiente para suportar a carga transportada e resistir às forças geradas durante o movimento.

Rolos

Os rolos são componentes fundamentais de uma correia transportadora. Eles estão localizados ao longo da correia e têm a função de suportar e guiar a carga transportada. Esses rolos podem ser lisos ou com superfícies ranhuradas para proporcionar melhor aderência à correia. Além disso, existem rolos especiais, como os rolos de retorno e os rolos de carga, que são utilizados em pontos específicos do sistema para garantir um movimento suave e controlado.

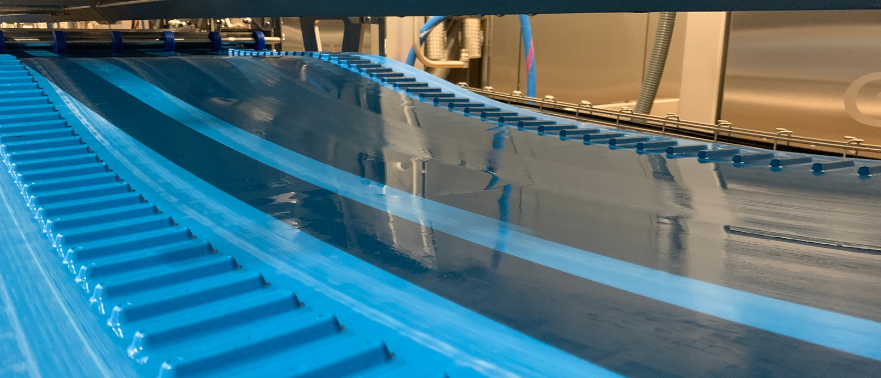

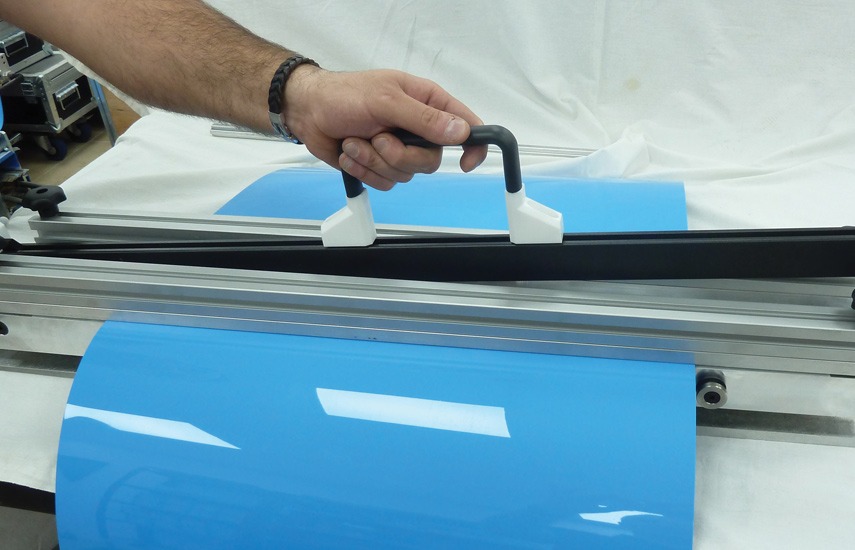

Bandas transportadoras

A correia transportadora industrial é a parte central de um transportador de correia. São fabricadas com materiais duráveis e resistentes, como borracha ou PVC, e são projetadas em diferentes larguras e espessuras de acordo com as necessidades de transporte. As correias transportadoras são flexíveis e se ajustam à forma da estrutura da correia transportadora. Sua superfície pode ser lisa ou ter padrões especiais, como nervuras ou tacos, para facilitar a aderência dos materiais transportados.

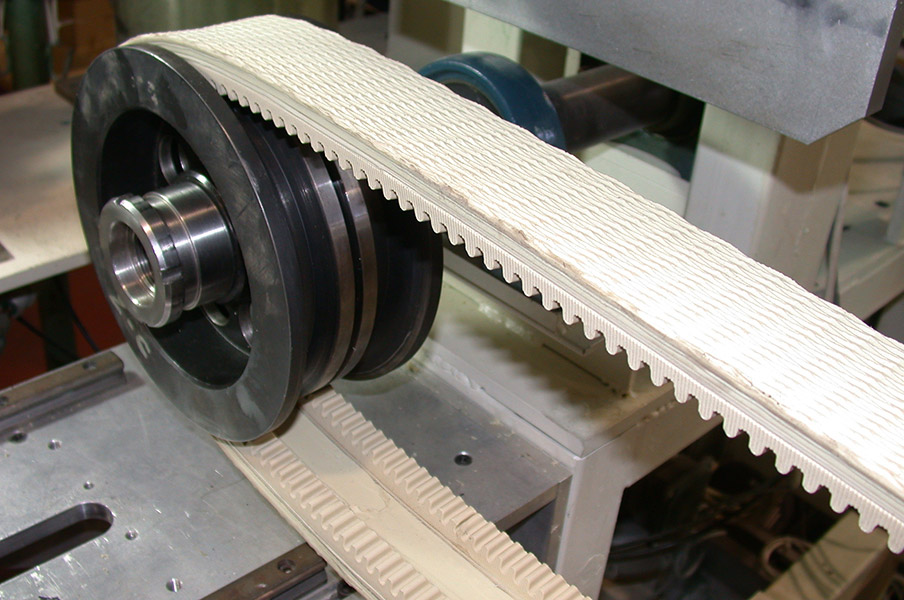

Tambores e polias

Os tambores e as polias são componentes essenciais que ajudam a impulsionar e direcionar a correia transportadora. O tambor de acionamento, que geralmente está localizado na extremidade de carga, transmite o movimento e a potência ao sistema. Por outro lado, as polias de retorno e desvio ajudam a manter a tensão adequada na correia e a guiar seu percurso.

Sistemas de tensão

Os sistemas de tensão são responsáveis por manter a correia transportadora tensa e garantir um funcionamento ótimo. Podem incluir dispositivos como tensores automáticos, tensores manuais ou contrapesos, que se ajustam de acordo com as necessidades específicas de tensão do sistema.

Motores e sistemas de acionamento

Para que a correia transportadora se mova, é necessário um sistema de acionamento. Este sistema é composto por um motor e outros elementos que transmitem a potência ao tambor de acionamento, como as correias industriais. Os motores elétricos são amplamente utilizados em esteiras transportadoras devido à sua eficiência e controle preciso de velocidade. Além disso, podem ser utilizados redutores de velocidade para adaptar a velocidade da correia às necessidades de transporte.

Sistemas de controle e segurança

Os sistemas de controle e segurança garantem o funcionamento confiável e seguro das correias transportadoras. Incluem dispositivos como sensores e detectores que monitoram o fluxo de materiais, a velocidade da correia e detectam possíveis obstruções ou desvios no percurso. Da mesma forma, os sistemas de parada de emergência e os sistemas de proteção contra incêndios são elementos-chave para prevenir acidentes e minimizar os riscos no ambiente de trabalho.

Manutenção e lubrificação

A manutenção adequada de uma correia transportadora é fundamental para garantir seu funcionamento ideal e prolongar sua vida útil. Isso inclui realizar inspeções regulares para identificar possíveis desgastes ou danos nos componentes, limpar e lubrificar as partes móveis e ajustar a tensão da correia quando necessário. Um programa de manutenção eficaz ajuda a prevenir falhas inesperadas e garante um desempenho contínuo e seguro.

Elementos de uma correia transportadora

Em resumo, os elementos de um transportador de correia trabalham em conjunto para fornecer um transporte eficiente e seguro de materiais em diversos setores industriais. Desde a estrutura e os rolos até as correias transportadoras e os sistemas de controle, cada componente desempenha um papel crucial no funcionamento geral do sistema. Manter esses componentes em bom estado e realizar manutenção regular são fundamentais para garantir desempenho ótimo e operação segura.

Partes de uma correia transportadora e sua montagem

As partes de uma correia transportadora industrial começam a ser montadas a partir da estrutura, levando em consideração o comprimento e a orientação da correia. Começamos pelos rolos, tambores e polias, e sistemas de tensão. O restante dos sistemas e tensores são preparados, mas não ativados até a instalação da correia. Uma vez preparado isso, os motores e os sistemas de controle são instalados. A banda é tensionada, os testes de qualidade são realizados e já estamos prontos para colocá-la em uso. Também pode consultar outros artigos sobre o funcionamento de uma correia transportadora.

Perguntas frequentes sobre as partes de uma correia transportadora

Como se chamam os tambores que têm uma correia transportadora?

Os tambores utilizados em uma correia transportadora recebem nomes diferentes dependendo de sua localização e função. O tambor que impulsiona a correia transportadora é chamado de tambor de acionamento ou tambor motriz. Por outro lado, os tambores que ajudam a guiar e manter a tensão na banda são conhecidos como tambores de retorno e tambores de desvio.

Que tipo de motor utiliza uma correia transportadora?

O tipo de motor mais comumente usado em uma esteira transportadora é o motor elétrico. Os motores elétricos são preferidos devido à sua eficiência, controle de velocidade preciso e capacidade de se adaptar a diferentes cargas e condições de trabalho. Esses motores fornecem a potência necessária para impulsionar a correia transportadora e permitem uma operação suave e confiável do sistema.

Quais são as partes de um tambor?

Um tambor usado em uma correia transportadora consiste em várias partes importantes. Estas incluem o cilindro ou tambor propriamente dito, que é a parte cilíndrica central onde a correia transportadora se enrola. Além disso, encontram-se as extremidades do tambor, que geralmente possuem rolamentos para permitir uma rotação suave. Também estão presentes os anéis de retenção, que mantêm a banda no lugar e evitam que ela deslize do tambor.

Que tipos de transportadores existem?

Existem vários tipos de transportadores utilizados na indústria, incluindo transportadores de correia, transportadores de roletes, transportadores de corrente, transportadores de parafuso e transportadores de banda modular. Cada tipo de transportador possui características e aplicações específicas, como transporte horizontal ou inclinado, manuseio de cargas pesadas, movimentação de materiais a granel e requisitos de higiene e limpeza na indústria alimentícia. A escolha do transportador adequado depende de fatores como o tipo de material, distância, velocidade e outras necessidades específicas.